近年、製造業の現場では生産性の向上とコスト削減の両立が強く求められています。

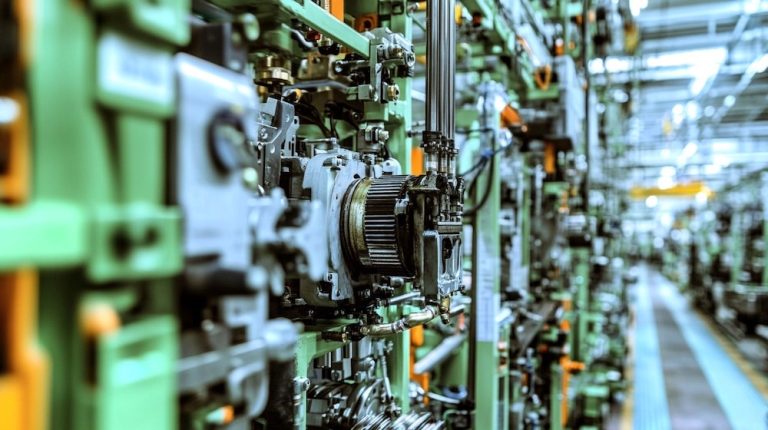

なかでも、ディスペンサーを活用した自動化は、多くの企業が注目している手段のひとつです。

私自身、自動車部品メーカーや工作機械メーカーでの技術開発を経て、ディスペンサーを使った接着・塗布工程の効率化に長らく取り組んできました。

実務経験から申し上げると、ディスペンサー導入は単なる工程短縮だけでなく、品質向上や労務負担の軽減といった多面的なメリットをもたらします。

本記事では、ディスペンサーを用いたコスト削減のポイントを解説しながら、実際の成功事例と導入時の最適化のコツをわかりやすくご紹介します。

目次

ディスペンサー導入で得られる効果

生産効率アップと人的負担の軽減

手作業で塗布や接着を行う場合、職人技に依存することが多く、個々の作業スピードや精度にばらつきが出やすいです。

ディスペンサーを導入すれば、一定量の材料を連続して安定的に供給できるため、生産速度を向上させられます。

さらに、作業者が手作業で行っていた繊細な塗布工程が省力化されるので、疲労やヒューマンエラーのリスクが低減し、人件費の抑制にも寄与します。

「ディスペンサーによる自動化は、作業者の負担軽減だけでなく、品質向上にも大きく寄与します」

品質安定と不良率低減につながるポイント

ディスペンサーは、ノズル径や吐出圧力を細かく調整することで、塗布量や塗布範囲を一定に保ちやすいのが特徴です。

不均一な接着や塗料ムラを防ぎ、製品ごとのばらつきを抑える効果が大きいと言えます。

これにより再加工や不良品の発生率が下がり、結果としてコストダウンが見込めるでしょう。

実例紹介:自動車部品メーカーでの成功事例

ロボットアーム連携による高精度塗布の実現

私が以前在籍していた大手自動車部品メーカーでは、多軸ロボットアームにディスペンサーを搭載し、車載部品の接着工程を一括で自動化するプロジェクトを実施しました。

ロボットアームの動きとディスペンサーの吐出タイミングを同期させることで、これまで人間の手作業では難しかった複雑な形状への連続塗布を精度高く実現。

その結果、工程の工数が大幅に削減されたほか、部品精度の向上により不良率も顕著に下がりました。

導入と運用体制の工夫がもたらすコストメリット

導入時には、機器の選定と同時に保守や人材育成の仕組みづくりがカギとなります。

本事例では、定期的なメンテナンスと作業者のトレーニングをセットで実施。

万が一トラブルが起きても速やかに対応できる体制を整え、設備投資コストの回収を短期間で可能にしました。

最適化のコツ:導入時に押さえるべきポイント

適切な機種選定と制御システムの調整

ディスペンサーにはピストン式や歯車式など、さまざまな機構があります。

粘度の高い接着剤を扱う場合は吐出力の強いタイプ、狭いエリアを狙うなら精密ノズル搭載のものなど、用途に合った機種選定が重要です。

また、ロボットや搬送装置との制御連携も見落とせません。

ソフトウェアの設定や通信プロトコルの統一を行い、動作タイミングを合わせることが生産効率向上のカギです。

さらに、圧電素子を使用した当社独自方式で、高い粘度の材料でも微少量吐出が可能なジェットディスペンサも注目されています。

高粘度吐出・微少量吐出を実現し、より幅広い工程に対応できるため、製造ラインの精密化やコスト削減に大いに寄与するでしょう。

導入後のメンテナンスと人材育成の重要性

ディスペンサーは構造上、ノズルやシール部分の摩耗・詰まりなどが起こりやすいため、定期的な点検が不可欠です。

点検を怠ると計画外の停止や塗布不良が発生し、逆にコストを増やしてしまう恐れがあります。

さらに、現場作業者や管理者が機器の構造や操作方法を理解していれば、軽微なトラブルなら素早く対処できるため、稼働率を落とさずに済みます。

まとめ

ディスペンサー導入は単なる自動化ではなく、「生産効率の向上」「品質の安定」「人的負担の軽減」といった複数の効果をもたらす手法です。

私自身、様々な現場でディスペンサーの利点を活かした最適化を見てきましたが、成功のカギとなるのは、導入時の機器選定と制御連携、そして運用後のメンテナンス体制の確立だと感じます。

特に、現場スタッフがディスペンサーの仕組みを理解し、継続的に改善を重ねる姿勢があれば、コスト削減と品質向上を両立する道は確実に開けるでしょう。

「自動化で人が要らなくなる」という懸念を払拭しつつ、ものづくりの未来を明るく照らす存在として、ディスペンサーはこれからも益々注目を集めていくはずです。

最終更新日 2025年12月26日